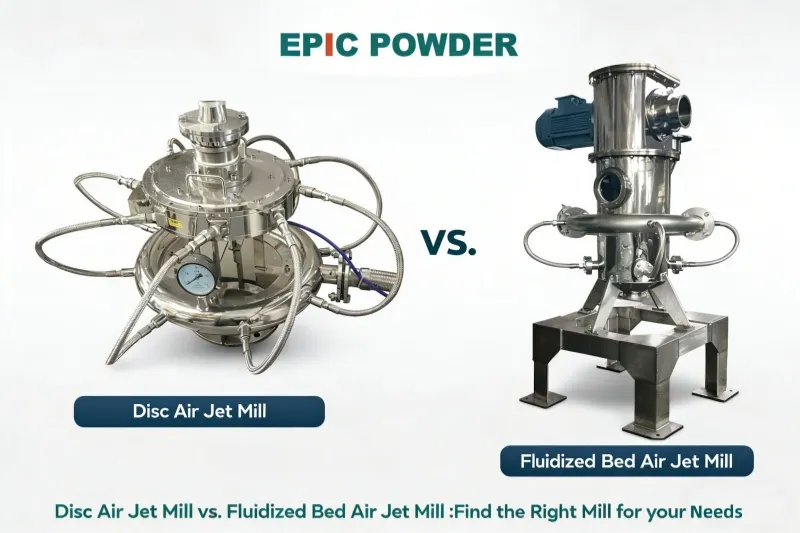

Канцэптуальны разбор струменевага млына з кіпячым слоем і дыскавага струменевага млына

У галіне апрацоўкі ультратонкіх парашкоў, струменевае фрэзераванне з'яўляецца ключавой тэхналогіяй. Яна шырока выкарыстоўваецца для дасягнення памераў часціц у мікронным і субмікронным дыяпазоне. Сярод розных канфігурацый, паветра з псеўдазвадкаваным слоем Рэактыўны млын і дыскавы паветрана-струменевы млын (таксама вядомы як плоскаструменевы млын або Спіральна-рэактыўны млын) з'яўляюцца двума найбольш распаўсюджанымі і тэхналагічна адрознымі сістэмамі. Тэма Рэактыўны млын з кіпячым пластом Такім чынам, дыскава-струменевы млын стаў цэнтральным пры выбары абсталявання і аптымізацыі працэсаў у сучасных парахавое машынабудаванне. Для дбайнага параўнання прадукцыйнасці спачатку неабходна зразумець іх асноўныя прынцыпы і філасофію праектавання.

Паветраструменевы млын з псеўдакіпяным слоем:

Гэтая сістэма характарызуецца выкарыстаннем хуткасных паветраных струменяў для стварэння “псеўдазвадкага слоя” часціц матэрыялу ўнутры камеры для памолу. Асноўны прынцып заключаецца ў выкарыстанні некалькіх соплаў, звычайна трох ці чатырох. Гэтыя сопла размешчаны па перыметры камеры для памолу. Яны ўпырскваюць адфільтраванае, высушанае і сціснутае паветра са звышгукавой хуткасцю.

Гэтыя супрацьлеглыя струмені перасякаюцца ў цэнтральнай кропцы ўнутры камеры. Часціцы матэрыялу хутка паскараюцца. У выніку адбываюцца моцныя сутыкненні паміж часціцамі. Кінетычная энергія ад гэтых сутыкненняў паміж часціцамі забяспечвае здрабненне. Ключавым інтэграваным кампанентам з'яўляецца высакахуткаснае гарызантальнае кола турбіннага класіфікатара, размешчанае над зонай памолу. Здробнены матэрыял пераносіцца ўверх паветраным патокам да гэтага класіфікатара, дзе цэнтрабежная сіла аддзяляе буйныя часціцы (якія вяртаюцца ў зону памолу) ад дробных часціц, якія адпавядаюць спецыфікацыі памеру і паступаюць у сістэму збору. Гэтая канструкцыя па сваёй сутнасці працуе пад адмоўным ціскам, што забяспечвае працэс без пылу і чысціні.

Дыскавы паветрана-струменевы млын (плоскі/спіральны струменевы млын):

Гэты млын працуе па іншым механічным прынцыпе. Тут камера для памолу звычайна ўяўляе сабой плоскую цыліндрычную прастору. Сціснутае паветра падаецца праз некалькі соплаў, устаноўленых тангенцыяльна да сценкі камеры. Матэрыял падаецца ў гэтую камеру і захопліваецца высакахуткасным спіральным віхрам паветра. Асноўным механізмам памолу з'яўляецца ўдар і сціранне, выкліканыя сутыкненнем часціц з унутранай сценкай або абліцоўкай камеры і адна з адной у закручаным патоку. Класіфікацыя часта адбываецца праз унутраны цэнтрабежны механізм або праз сам спіральны паток, дзе больш буйныя часціцы выціскаюцца на перыферыю, а больш дробныя рухаюцца да цэнтра для экстракцыі. Традыцыйна гэтыя млыны часта працуюць пад станоўчым ціскам, хоць сучасныя канструкцыі могуць уключаць выхлапныя сістэмы.

Фундаментальнае адрозненне паміж гэтымі двума тэхналогіямі заключаецца ў іх асноўным дзеянні па драбненні.

- Млын з кіпячым слоем: Гэтая сістэма заснавана на сутыкненні часціц з часціцай (самасціранні). Працэс адбываецца ў кантраляванай зоне, дзе перасякаюцца паскораныя струмені.

- Дыскавы млын: У адрозненне ад гэтага, гэтая канструкцыя больш абапіраецца на сутыкненне часціц са сценкамі. Дробленне адбываецца ўнутр хуткаснага цэнтрабежнага паветранага віхуру.

Гэтае асноўнае адрозненне ў механіцы прыводзіць да каскаду варыяцый у прадукцыйнасці. У прыватнасці, яно ўплывае на хуткасць зносу, рызыку забруджвання і энергаэфектыўнасць. Яно таксама вызначае кантроль формы часціц і агульныя эксплуатацыйныя характарыстыкі. Гэтыя фактары разам складаюць аснову для падрабязнага параўнання прадукцыйнасці.

Два звязаныя пытанні і адказы

Пытанне 1: Якое найбольш істотнае адрозненне ў прадукцыйнасці, якое вынікае з іх розных механізмаў памолу, і як гэта ўплывае на доўгатэрміновыя эксплуатацыйныя выдаткі і чысціню прадукту?

Адказ: Найбольш істотнае адрозненне — гэта характар зносу і яго наступствы. У паветрана-струменевым млыне з псеўдазвадкаваным слоем працэс драбнення завяршаецца сутыкненнем саміх матэрыялаў — цалкам самадрабненне. Паколькі часціцы рэдка сутыкаюцца са сценкамі камеры, знос унутраных паверхняў абсталявання мінімальны. Гэта робіць яго выключна прыдатным для драбнення матэрыялаў з высокай цвёрдасцю (цвёрдасць па Моосу да 9). Акрамя таго, для дасягнення максімальнай чысціні прадукту ключавыя кампаненты, такія як унутраная ўкладыш, класіфікацыйнае кола і сопла, могуць быць абліцаваны або выраблены з керамічных матэрыялаў (напрыклад, аксіду алюмінію, аксіду цырконія, карбіду крэмнію), што забяспечвае адсутнасць кантакту з металам на працягу ўсяго працэсу драбнення. Гэта прыводзіць да надзвычай нізкай рызыкі забруджвання, што з'яўляецца крытычным фактарам для фармацэўтычных прэпаратаў, высакаякаснай керамікі і матэрыялаў для акумулятараў.

У адрозненне ад гэтага, дыскавы струменевы млын падвяргае сценкі сваёй камеры прамому і пастаяннаму ўздзеянню высакахуткасных часціц. Гэта прыводзіць да прыкметнага зносу ўнутранай абалонкі або сценкі, што можа выклікаць забруджванне матэрыялу і патрабуе рэгулярнай замены абалонкі. Такім чынам, хоць першапачатковыя капітальныя выдаткі на дыскавы млын могуць быць ніжэйшымі, доўгатэрміновыя эксплуатацыйныя выдаткі могуць быць вышэйшымі з-за запасных частак (абалонкі) і патэнцыйных выдаткаў, звязаных з забруджваннем прадукту або больш частымі інтэрваламі тэхнічнага абслугоўвання. Для прымянення, якія патрабуюць высокай чысціні прадукту або ўключаюць вельмі абразіўныя матэрыялы, канструкцыя з псеўдазвадкаваным слоем прапануе відавочную перавагу ў прадукцыйнасці з пункту гледжання даўгавечнасці і кантролю забруджвання.

Пытанне 2: Чым адрозніваюцца два тыпы млыноў у кантролі канчатковага размеркавання памераў часціц і апрацоўцы цеплаадчувальных матэрыялаў?

Адказ: Яны істотна адрозніваюцца дакладнасцю кантролю дэталізацыі і кіраваннем цяплом.

Памер часціц Кантроль: Паветраструменевы млын з кіпячым слоем забяспечвае лепшы і больш дакладны кантроль над канчатковым размеркаваннем памераў часціц (PSD). Гэта дасягаецца дзякуючы ўбудаванаму высокахуткаснаму турбіннаму класіфікатару. Памер часціц кантралюецца шляхам рэгулявання хуткасці кручэння гэтага класіфікацыйнага кола; больш высокая хуткасць стварае большую цэнтрабежную сілу, прапускаючы толькі больш дробныя часціцы, што прыводзіць да вузкага, строга кантраляванага PSD. Гэты “ўбудаваны самаадхіляльны» мікранайзер”забяспечвае канцэнтраванае размеркаванне без занадта вялікіх часціц. Аднак дыскавы струменевы млын часта абапіраецца на рэгуляванне хуткасці падачы і ўласцівую дынаміку спіральнага паветранага патоку для класіфікацыі, што забяспечвае менш дакладны і стабільны кантроль над канчатковым PSD. Яго размеркаванне памераў часціц можа быць шырэйшым і яго цяжэй рэгуляваць.

Адчувальнасць да цяпла: Абодва млыны звычайна лічацца прыдатнымі для нізкатэмпературнага драбнення без утрымання асяроддзя, што карысна для цеплаадчувальных матэрыялаў. Пашырэнне сціснутага газу (паветра або інэртнага газу) пры выхадзе з соплаў выклікае адыябатычнае астуджэнне, што дапамагае падтрымліваць нізкую тэмпературу ў камеры драбнення. Аднак млын з псеўдазвадкаваным слоем часта мае перавагу ў гэтым аспекце. Яго механізм драбнення з самасціраннем генеруе менш цяпла ад трэння ў параўнанні з інтэнсіўным трэннем часціц аб сценкі ў дыскавым млыне. Увесь працэс драбнення таксама звычайна ўяўляе сабой сістэму адмоўнага ціску, што спрыяе пастаяннаму патоку паветра і рассейванню цяпла. Акрамя таго, для надзвычай адчувальных або выбухованебяспечных матэрыялаў млын з псеўдазвадкаваным слоем можна лягчэй адаптаваць да цалкам замкнёнай сістэмы цыркуляцыі інэртнага газу (напрыклад, азоту), дзе газ рэцыркулюецца з мінімальнымі стратамі, падтрымліваючы бяспечнае асяроддзе без кіслароду. Гэта робіць яго асабліва прыдатным для фармацэўтычных прэпаратаў, лятучых злучэнняў і лёгкаўзгаральных хімічных рэчываў.

Параўнанне прадукцыйнасці: струменевы млын з кіпячым слоем і дыскавы паветрана-струменевы млын

Падрабязнае параўнанне прадукцыйнасці паветрана-струменевых млыноў з кіпячым слоем і дыскавых паветрана-струменевых млыноў — гэта не проста акадэмічнае практыкаванне. Гэта важны этап прыняцця рашэнняў для вытворцаў дробных парашкоў, які мае значную практычную і эканамічную вагу.

Абгрунтаваны аналіз інвестыцый і агульнай вартасці валодання актывамі

Вельмі важна пазбягаць выбару няправільнай мадэлі, абапіраючыся выключна на першапачатковую цану пакупкі, бо дыскавыя млыны часта здаюцца таннейшымі спачатку. Комплексная ацэнка дае рэалістычную ацэнку агульнага кошту валодання (TCO). Гэты аналіз улічвае спажыванне энергіі (дзе млыны з кіпячым слоем могуць зэканоміць 30–401 TP3T), а таксама кошт зношваемых дэталяў, час прастою з-за тэхнічнага абслугоўвання і агульны выхад прадукцыі.

Аптымізацыя эфектыўнасці працэсаў і якасці прадукцыі

Выбар патрэбнага млына залежыць ад адпаведнасці абсталявання характарыстыкам матэрыялу, такім як цвёрдасць і абразіўнасць. Ён таксама павінен адпавядаць пэўным патрабаванням да прадукту, такім як чысціня, размеркаванне памераў часціц (PSD) і прапускная здольнасць.

- Млыны з кіпячым слоем: Найлепш падыходзіць для высокачыстых, вузка размеркаваных і высокаабразіўных матэрыялаў (напрыклад, цырконія), асабліва пры наяўнасці керамічнай падкладкі.

- Дыскавыя млыны: Можа быць больш эканамічна выгадным для матэрыялаў з нізкай абразіўнасцю і высокімі патрабаваннямі да аб'ёму.

Правільны выбар непасрэдна паляпшае вытворчую магутнасць і стабільнасць. Акрамя таго, ён забяспечвае адпаведнасць патрабаванням нарматыўных органаў. Напрыклад, у фармацэўтычнай галіне канструкцыя млыноў з кіпячым слоем без “мёртвых зон” з'яўляецца важнай перавагай для стандартаў GMP.

Змякчэнне рызык і падрыхтоўка да будучыні

Сістэматычнае параўнанне дапамагае выявіць патэнцыйныя праблемы на ранняй стадыі. Да іх адносяцца ўцечка пылу, рызыка забруджвання і пагроза бяспецы, звязаная з выбуховымі матэрыяламі. Яно таксама дапамагае выявіць вузкія месцы падчас павелічэння вытворчасці. Гэты праактыўны падыход памяншае колькасць незапланаваных прыпынкаў і рызык для бяспекі, адначасова гарантуючы, што тэхналогія зможа адаптавацца да будучых лінейак прадуктаў.

Развіццё інавацый і стратэгічных партнёрстваў з пастаўшчыкамі

Працэс параўнання заахвочвае пакупнікоў патрабаваць ад пастаўшчыкоў эмпірычныя дадзеныя выпрабаванняў і індывідуальныя рашэнні. Гэта выводзіць размову за рамкі агульных маркетынгавых заяў. У канчатковым выніку гэта паглыбляе разуменне пакупніком тэхналогіі парашковых вырабаў. Гэта таксама дадае каштоўнасць дзякуючы індывідуальнаму дызайну, лепшаму мантажу і лепшаму навучанню аператараў, што прыводзіць да доўгатэрміновых паляпшэнняў працэсаў.

Пакрокавае кіраўніцтва па правядзенні параўнання прадукцыйнасці

Дбайнае параўнанне павінна быць шматэтапным працэсам, заснаваным на дадзеных. Вось падрабязная пакрокавая методыка:

Крок 1: Вызначэнне мэтаў параўнання і характарыстыкі матэрыялу

Выразна сфармулюйце мэту. Гэта новая лінейка прадуктаў, замена старога абсталявання ці пашырэнне магутнасцей? Затым старанна ахарактарызуйце свой(-ыя) матэрыял(-ы):

Фізічныя ўласцівасці: цвёрдасць па шкале Мооса, шчыльнасць, утрыманне вільгаці, памер часціц корму (тыпова <3 мм).

Хімічны Уласцівасці: Адчувальнасць да цяпла, тэмпература плаўлення, гаручасць, выбуханебяспечнасць, схільнасць да акіслення, утрыманне цукру/лятучых рэчываў.

Тэхнічныя характарыстыкі мэтавага прадукту: Патрабуемы канчатковы памер часціц (D50, D97, напрыклад, 1-45 мкм) і шырыня размеркавання, жаданая форма часціц (сферычнасць), максімальна дапушчальнае забруджванне (напрыклад, утрыманне жалеза) і неабходная вытворчая магутнасць (кг/г).

Крок 2: Прааналізуйце ключавыя паказчыкі эфектыўнасці (KPI) для кожнага тыпу млына

Стварыце матрыцу параўнання на аснове наступных ключавых паказчыкаў эфектыўнасці (KPI), выкарыстоўваючы інфармацыю, сабраную з тэхнічнай літаратуры і кансультацый з пастаўшчыкамі:

Механізм шліфавання і знос: Параўнайце самасціранне (псеўдазваджаны слой) з ударам часціц аб сценку (дыск). Звярніце ўвагу на наступствы зносу абалонкі і варыянтаў матэрыялу канструкцыі (метал супраць керамікі).

Кантроль памеру і формы часціц: Ацаніце дакладнасць сістэмы класіфікацыі (рэгуляванае кола класіфікатара супраць рэгулявання патоку паветра/хуткасці падачы). Разгледзьце, якая сістэма лепш захоўвае першапачатковую форму часціц.

Энергаэфектыўнасць: Параўнайце ўдзельнае спажыванне энергіі (кВт·г/кг). Дадзеныя сведчаць аб тым, што млыны з псеўдакіпяжаным слоем могуць быць на 30-40% больш эфектыўнымі. Запытайце ў пастаўшчыкоў удзельнае спажыванне паветра (м³/мін) і ўсталяваную магутнасць (кВт) для параўнальных мадэляў.

Забруджванне і чысціня: Ацаніце рызыку забруджвання металам з-за зносу. Магчымасць цалкам керамічных кантактных дэталяў з'яўляецца галоўнай перавагай для млыноў з псеўдакіпяжаным слоем у высокачыстых умовах.

Праектаванне і эксплуатацыя сістэмы: Параўнайце працу з адмоўным ціскам (чыста, без пылу) і традыцыйную працу з станоўчым ціскам. Ацаніце лёгкасць ачысткі, час пераключэння паміж прадуктамі і адпаведнасць стандартам, такім як GMP. Улічыце памер і гнуткасць кампаноўкі.

Прыдатнасць матэрыялу: Супастаўце характарыстыкі матэрыялу з кроку 1 з моцнымі бакамі кожнага млына. Псеўдазмяшчальны слой выдатна падыходзіць для цвёрдых, высокачыстых, цеплаадчувальных і выбуханебяспечных матэрыялаў. Дыскавыя млыны часта выкарыстоўваюцца для шырокага спектру агульных матэрыялаў, дзе строгі кантроль менш важны.

Крок 3: Збор аб'ектыўных дадзеных: тэхнічныя прапановы і выпрабаванні матэрыялаў

Звяжыцеся з пастаўшчыкамі абодвух тыпаў млыноў, якія ўвайшлі ў спіс адбору (напрыклад, вытворцамі, такімі як Epic Powder і г.д.). Прадастаўце ім узоры вашых матэрыялаў і мэтавыя характарыстыкі.

Запытаць падрабязныя прапановы: Запытайце тэхнічныя пашпарты з указаннем нумароў мадэляў, магутнасці, спажывання паветра, патрабаванняў да магутнасці і прапанаваных канфігурацый для вашага канкрэтнага матэрыялу. Звярніце ўвагу, што магутнасць моцна залежыць ад матэрыялу.

Настойвайце на выпрабаваннях матэрыялаў: Найважнейшы крок. Скарыстайцеся выпрабавальнымі станцыямі пастаўшчыкоў. Хай яны апрацуюць ваш узор у абодвух тыпах млыноў (калі гэта магчыма). Прааналізуйце выпрабавальныя прадукты на: фактычнае размеркаванне памераў часціц (PSD), марфалогію часціц (з дапамогай мікраскапіі), узровень забруджвання і рэшткавую вільготнасць або пашкоджанне ад цяпла. Таксама звярніце ўвагу на назіраную прапускную здольнасць падчас выпрабавання.

Крок 4: Усебаковая ацэнка і прыняцце рашэнняў

Сінтэзуйце ўсю інфармацыю:

Тэхнічная адпаведнасць: Які млын паслядоўна адпавядаў вашым характарыстыкам прадукцыі падчас выпрабаванняў?

ЭканамічныАналіз: Разлік агульнай кошту ўласнай велічыні. Улічвайце: заяўленую цану абсталявання, разліковыя выдаткі на энергію (на аснове спажывання паветра і магутнасці кампрэсара), кошт запасных частак/ўкладышаў на працягу 5 гадоў і разліковыя выдаткі на тэхнічнае абслугоўванне.

Адпаведнасць эксплуатацыі і бяспекі: Якая сістэма лепш інтэгруецца ў планіроўку і працоўны працэс вашага завода? Якая з іх забяспечвае больш бяспечную працу для вашых аператараў і матэрыялаў?

Ацэнка пастаўшчыка: Ацаніце прапанаваную падтрымку (інжынерныя паслугі, мантаж, навучанне, гарантыя) і рэпутацыю пастаўшчыка.

Зыходзячы з гэтага ўзважанага аналізу, павінен вылучыцца відавочны лідар. Рашэнне павінна ўраўнаважваць тэхнічную перавагу з эканамічнай практычнасцю.

Практычныя выпадкі прымянення і вынікі

Тэарэтычнае параўнанне ажывае праз практычнае прымяненне. Вось ілюстрацыйныя прыклады, заснаваныя на распаўсюджаных патрэбах галіны:

Выпадак 1: Вытворчасць высакаякаснага керамічнага парашка для электронікі

Мэта: Атрыманне парашка аксіду алюмінію (Al₂O₃, па шкале Мооса ~9) з памерам дробу D97 < 10 мкм, з строгімі абмежаваннямі на металічнае забруджванне (жалеза < 50 ppm).

Параўнанне і вынік: Дыскавы млын прыводзіў бы да хуткага зносу сваёй металічнай футроўкі, што непазбежна забруджвала б прадукт жалезам і патрабавала б частай і дарагой замены футроўкі. Быў абраны струменевы млын з псевдозвадкаваным слоем і цалкам керамічнай камерай для памолу (футляр, класіфікатар, сопла). Самасціральнае памолванне мінімізавала знос самой керамікі. Вынік быў стабільна якасным прадуктам, які адпавядаў строгім патрабаванням да чысціні, практычна без вымернага забруджвання жалезам. Тэрмін службы футроўкі павялічыўся да некалькіх гадоў, што зрабіла больш высокія першапачатковыя інвестыцыі ў млын з кіпячым слоем з керамічнай футроўкай значна больш эканамічнымі з цягам часу, гарантуючы пры гэтым якасць прадукцыі.

Выпадак 2: Мікранізацыя адчувальнага да цяпла актыўнага фармацэўтычнага інгрэдыента (АФІ)

Мэта: Зменшыць памер часціц актыўнага фармацевтычнага інгрэдыента (АФІ) да D50 ~ 5 мкм для павышэння біядаступнасці. АФІ раскладаецца пры тэмпературы вышэй за 40°C.

Параўнанне і вынік Абодва млыны рэкламуюць нізкатэмпературнае памолванне. Былі праведзены выпрабаванні. Дыскавы млын у значнай ступені залежыць ад трэння. У выніку назіралася нязначнае павышэнне тэмпературы ў зборным мяшку прадукту. Пры высокіх хуткасцях падачы гэтая тэмпература набліжалася да мяжы бяспекі API. У адрозненне ад гэтага, млын з псеўдакіпяжаным слоем падтрымліваў тэмпературу прадукту пастаянна на ўзроўні навакольнага асяроддзя, нават пры больш высокай прапускной здольнасці. Гэта было дасягнута дзякуючы больш эфектыўнаму астуджэнню ад адыябатычнага пашырэння і патоку пад адмоўным ціскам. Акрамя таго, яго цалкам закрытая, лёгкая для чысткі канструкцыя спрасціла працэс праверкі на адпаведнасць GMP.

Вынік: Быў абраны млын з псеўдакіпяжаным слоем. Ён забяспечваў большы працоўны дыяпазон і лягчэйшае выкананне патрабаванняў нарматыўных актыў, гарантуючы адсутнасць тэрмічнай дэградацыі каштоўнага актыўнага фармацэўтычнага інгрэдыента.

Выпадак 3: Апрацоўка мяккага мінеральнага напаўняльніка ў вялікіх аб'ёмах

Мэта: Павялічыць вытворчыя магутнасці па шліфаванні карбанат кальцыя (Моос ~3) ад 1000 кг/г да 3000 кг/г, мэтай якога з'яўляецца D97 45 мкм.

Параўнанне і вынік: Матэрыял не абразіўны, не адчувальны да цяпла, і высокая чысціня не з'яўляецца асноўнай праблемай. Ключавым фактарам з'яўляецца прадукцыйнасць на капітал і выдаткі на энергію. Былі прапанаваны вялікі дыскавы млын (напрыклад, серыі MQP60/80) і вялікі млын з кіпячым слоем (напрыклад, SCWN-Q600). Дыскавы млын прапанаваў крыху больш нізкую пачатковую цану пакупкі і правераную, простую канструкцыю для гэтага прымянення. Млын з кіпячым слоем абяцаў лепшую энергаэфектыўнасць. Аналіз агульнай кошту ўласнасці на працягу пяці гадоў паказаў іншы вынік для гэтага канкрэтнага прымянення. Нягледзячы на яго эфектыўнасць, эканомія энергіі млына з кіпячым слоем не цалкам кампенсавала яго больш высокі пачатковы кошт.

Вынік: Быў абраны дыскавы млын. Ён надзейна адпавядаў патрабаванням да магутнасці пры меншым агульным кошце праекта. Гэты выпадак паказвае, што “тэхналагічна лепшы” варыянт не заўсёды з'яўляецца найбольш эканамічным для кожнага прымянення.

Заключэнне

Ацэнка прадукцыйнасці струменевага млына з кіпячым слоем у параўнанні з дыскавым паветрана-струменевым млыном — гэта не абвяшчэнне універсальнага пераможцы. Замест гэтага, гаворка ідзе пра інтэлектуальнае супастаўленне іх розных профіляў прадукцыйнасці з канкрэтнымі патрэбамі. Гэтыя профілі ўключаюць фундаментальныя механізмы драбнення, зносаўстойлівасць, дакладнасць кіравання і бяспеку эксплуатацыі. Гэтыя фактары павінны быць узважаны з унікальным наборам уласцівасцей матэрыялаў, спецыфікацый прадукцыі і эканамічных абмежаванняў. Дысцыплінаванае пакрокавае параўнанне мае важнае значэнне. Калі ўвянчаць яго практычнымі выпрабаваннямі матэрыялаў, гэты падыход з'яўляецца адзіным надзейным шляхам да выбару аптымальнай тэхналогіі. У канчатковым выніку, правільны выбар забяспечвае якасць, эфектыўнасць і прыбытковасць у патрабавальным свеце вытворчасці ультратонкіх парашкоў.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн