Асноўныя тыпы літыевых акумулятараў матэрыялы адмоўных электродаў ўключаюць матэрыялы на аснове графіту (напрыклад, штучны графіт і натуральны графіт) і матэрыялы не на аснове графіту (напрыклад, анодныя матэрыялы на аснове крэмнію). Ніжэй прыведзены распаўсюджаны працэс вытворчасці гэтых матэрыялаў:

Працэс вытворчасці штучнага графітавага адмоўнага электроднага матэрыялу

Папярэдняя апрацоўка

Графітавая сыравіна і асфальт змешваюцца ў адпаведнасці з патрабаваннямі да прадукту, напрыклад, 100: (5-20). Сумесь перамяшчаецца ў бункер з дапамогай вакуумнага падавальніка. Адтуль яна паступае ў паветраструйны млын для драбнення паветраным патокам. Сыравіна і дапаможныя матэрыялы, першапачаткова памерам 5-10 мм, здрабняюцца да 5-10 мікрон. Пасля драбнення выкарыстоўваецца цыклонны пылазборнік для збору часціц патрэбнага памеру, з хуткасцю збору пылу каля 801 TP3T. Хваставы газ фільтруецца фільтруючым элементам і выводзіцца. Эфектыўнасць выдалення пылу перавышае 991 TP3T.

Грануляцыя

Гэты працэс падзяляецца на піроліз і шаравая млын этапы скрынінгу.

Працэс піролізу:

Прамежкавы матэрыял змяшчаюць у рэактар. Азот замяшчае паветра ўнутры рэактара. Рэактар герметычна награваюць электрычна ў адпаведнасці з тэмпературнай крывой пад ціскам 2,5 кг. Яго перамешваюць пры тэмпературы 200-300°C на працягу 1-3 гадзін, затым дадаткова награваюць да 400-500°C. Матэрыял перамешваюць да ўтварэння... памер часціцd 10-20 мм. Затым яго астуджаюць і выгружаюць, у выніку чаго атрымліваецца прамежкавы матэрыял 2.

Шаравой млын і працэс адбору:

Прамежкавы матэрыял 2 падаецца ў шаровы млын з дапамогай вакуумнай падачы. Матэрыял памерам 10-20 мм здрабняецца да 6-10 мікрон. Затым парашок па трубаправодзе перадаецца ў прасейвальную машыну. Прасеяны матэрыял вымяраецца і пакуецца аўтаматычнай прыладай для ўпакоўкі і дазавання, у выніку чаго атрымліваецца прамежкавы матэрыял 3. Негабарытны матэрыял вяртаецца ў шаровы млын для далейшага драбнення з дапамогай вакуумнай транспарціроўкі.

Графітызацыі

Прадукт змяшчаецца ў ахоўнае асяроддзе ўнутры печы графітызацыі і награваецца да высокіх тэмператур. Гэты працэс пераўтварае неўпарадкаваныя плоскасці шасцікутных атамаў вугляроду ў двухмернай прасторы ў ўпарадкаваную трохмерную структуру, надаючы ёй графітавую структуру. Існуе два асноўныя метады графітызацыі: перыядычны і бесперапынны. Найбольш распаўсюджанымі з'яўляюцца печы графітызацыі Ачэсана і скрынкавыя печы.

У працэсе Ачэсана анодны матэрыял раўнамерна размяшчаецца ў графітавых тыглях. Гэтыя тыглі падымаюцца маставым кранам і ўстаўляюцца ў печ плазам. Вакол графітавага тыгля ў цэнтры печы размяшчаецца рэзістарны матэрыял. Тыгель пакрываецца ізаляцыйным матэрыялам для запаўнення печы. Печ награваецца электродамі з абодвух бакоў. Пасля таго, як печ дасягае патрэбнай тэмпературы, верхнюю частку накрываюць вечкам і ўсталёўваюць газазборны каўпак. Тэмпература печы павышаецца да 2800-3000°C. Вугляродны матэрыял унутры тыгля падвяргаецца высокатэмпературнай апрацоўцы, якая памяншае прымешкі з аморфнай мікракрышталічнай структуры вугляроду, у выніку чаго ўтвараецца крышталічная структура графіту.

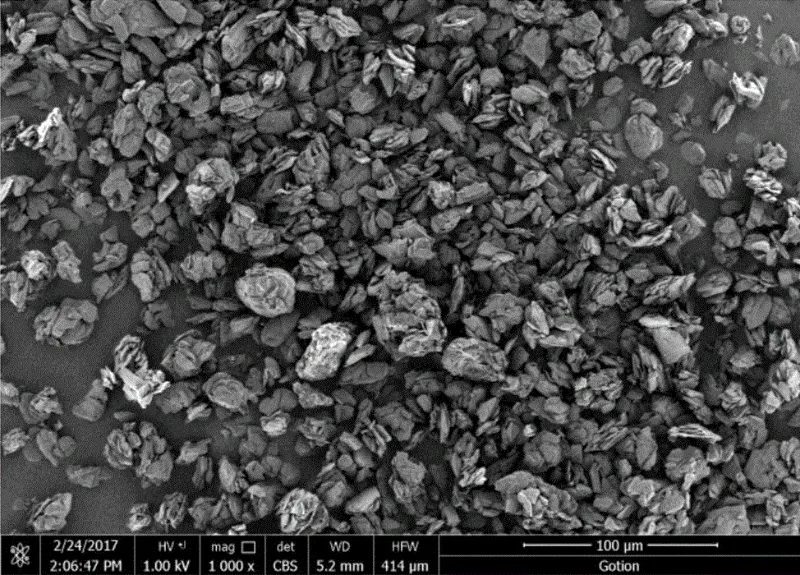

Шарыкавы млын і прасейванне

Графітызаваны матэрыял пад вакуумам падаецца ў шаровы млын для фізічнага змешвання і драбнення. Для прасейвання выкарыстоўваецца малекулярнае сіта з ячэйкамі 270. Затым прасеяны матэрыял правяраецца, узважваецца, пакуецца і захоўваецца. Любы матэрыял звышгабарытнага памеру дадаткова здрабняецца ў шаровым млыне, каб адпавядаць патрабаванням. памер часціц патрабаванні перад паўторнай праверкай.

Працэс вытворчасці прыродных графітавых адмоўных электродных матэрыялаў

- Класіфікацыя здабычы і флотацыі графітавых руд:

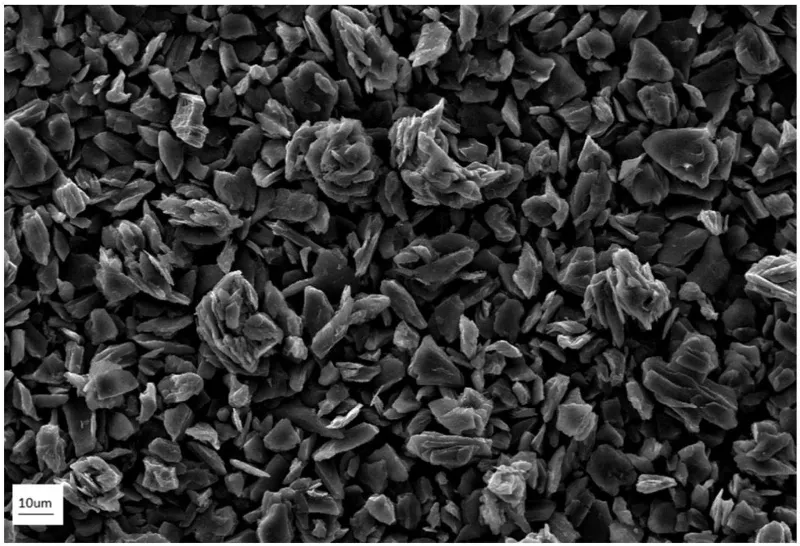

Графітавая руда здабываецца з прыродных радовішчаў графіту. Затым руда апрацоўваецца флотацыяй і іншымі метадамі для выдалення прымешак. У выніку атрымліваюцца часціцы графіту пэўнага памеру і чысціні. - Сферанізацыя:

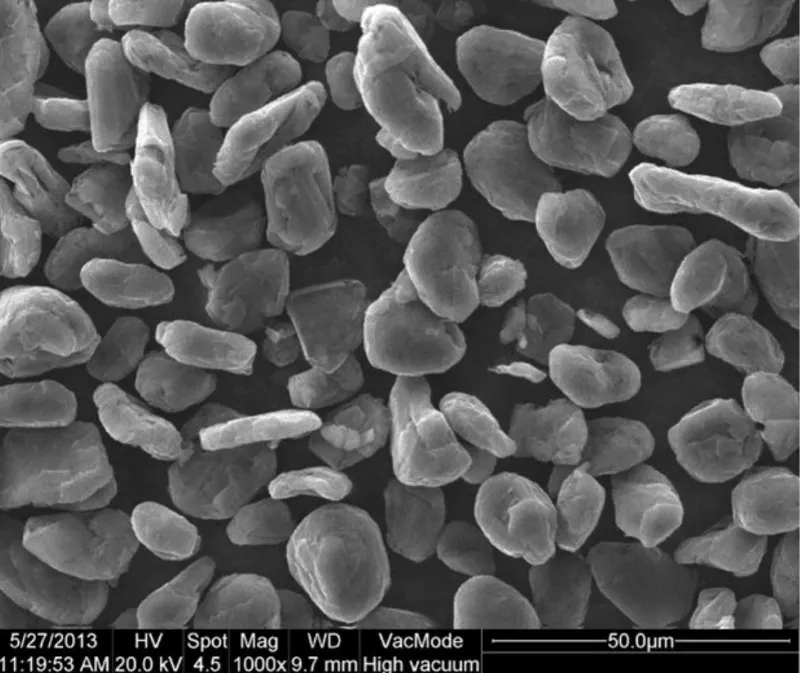

Часціцы натуральнага графіту апрацоўваюцца з дапамогай метадаў паветранага ўздзеяння або драбнення для сферынізацыі. Гэта робіць часціцы графіту больш аднастайнымі па форме, паляпшаючы іх аб'ёмную шчыльнасць і хуткасць перапрацоўкі. - Ачыстка і сушка:

Сферанізаваныя часціцы графіту падвяргаюцца хімічны ачыстка для выдалення прымешак і шкодных элементаў. Пасля гэтага часціцы сушаць для выдалення вільгаці. - Мадыфікацыя паверхні:

Для мадыфікацыі паверхні графітавых часціц выкарыстоўваюцца хімічныя або фізічныя метады. Гэта можа ўключаць пакрыццё з дапамогай праводзячых матэрыялаў або апрацоўкі паверхні для паляпшэння іх электрахімічных характарыстык. - Звядзенне і скрынінг:

Павярхоўна мадыфікаваныя часціцы графіту змешваюцца з іншымі дадаткамі, такімі як праводзячыя агенты і звязальныя рэчывы. Затым сумесь прасейваецца для выдалення прымешак і некандыцыйных часціц. - Магнітнае выдаленне і ўпакоўка:

Прасеяныя графітавыя часціцы падвяргаюцца магнітнаму выдаленню для ліквідацыі любых магнітных матэрыялаў. Пасля гэтага матэрыялы пакуюцца для атрымання канчатковага прадукту — адмоўнага электрода з натуральнага графіту.

Працэс вытворчасці матэрыялаў для адмоўных электродаў на аснове крэмнію

Выкарыстанне дыяксіду крэмнію з вугляродным пакрыццём у якасці прыкладу:

- Падрыхтоўка крыніцы крэмнію:

Крэмніевыя наначасціцы або тонкія плёнкі атрымліваюць з дапамогай такіх метадаў, як хімічнае асаджэнне з паравой фазы (CVD) або фізічнае асаджэнне з паравой фазы (PVD). - Сінтэз дыяксіду крэмнію:

Крыніца крэмнію рэагуе з акісляльнікам пры пэўных умовах з утварэннем дыяксіду крэмнію (SiO2). - Вугляроднае пакрыццё:

На паверхню дыяксіду крэмнію наносяць вугляродны пласт з дапамогай такіх метадаў, як хімічнае асаджэнне з паравой фазы, фізічнае асаджэнне з паравой фазы або золь-гель метад. У выніку атрымліваецца кампазітны матэрыял з дыяксіду крэмнію з вугляродным пакрыццём. - Пасляапрацоўка:

Кампазітны матэрыял з дыяксіду крэмнію з вугляродным пакрыццём праходзіць пасляапрацоўку, такую як драбненне, сартаванне і сушка. У выніку атрымліваецца матэрыял для адмоўнага электрода на аснове крэмнію з аднастайным памерам часціц і стабільнымі характарыстыкамі.

Эпічны парашок

Epic Powder, больш за 20 гадоў вопыту працы ў галіне ультратонкіх парашкоў. Актыўна садзейнічаем будучым распрацоўкам ультратонкіх парашкоў, засяроджваючыся на працэсах драбнення, здрабнення, класіфікацыі і мадыфікацыі ультратонкіх парашкоў. Звяжыцеся з намі для бясплатнай кансультацыі і індывідуальных рашэнняў! Наша каманда экспертаў імкнецца прадастаўляць высакаякасныя прадукты і паслугі для максімальнага павелічэння каштоўнасці вашай апрацоўкі парашкоў. Epic Powder — ваш надзейны эксперт па апрацоўцы парашкоў!