У вытворчасці літый-іённыя акумулятары, характарыстыкі катодных матэрыялаў, такіх як аксід літыя і кобальту (LCO), аксіды нікеля, кобальту і марганцу (NCM), і фасфат жалеза літый (ЛФП) — непасрэдна ўплывае на шчыльнасць энергіі, тэрмін службы і бяспеку. Сярод распаўсюджаных праблем пры апрацоўцы катодных матэрыялаў агламерацыя з'яўляецца адной з найбольш важных. Гэтыя агламераты часта ўтвараюцца з-за сіл Ван-дэр-Ваальса або электрастатычных узаемадзеянняў, што ўскладняе раўнамернае размеркаванне часціц. Гэта, у сваю чаргу, уплывае на рэалогію суспензіі і канчатковую мікраструктуру электрода. Агламераты не толькі прыводзяць да шырокага памер часціц размеркаванне, але таксама можа знізіць эфектыўнасць іённага транспарту і агульную прадукцыйнасць батарэі.

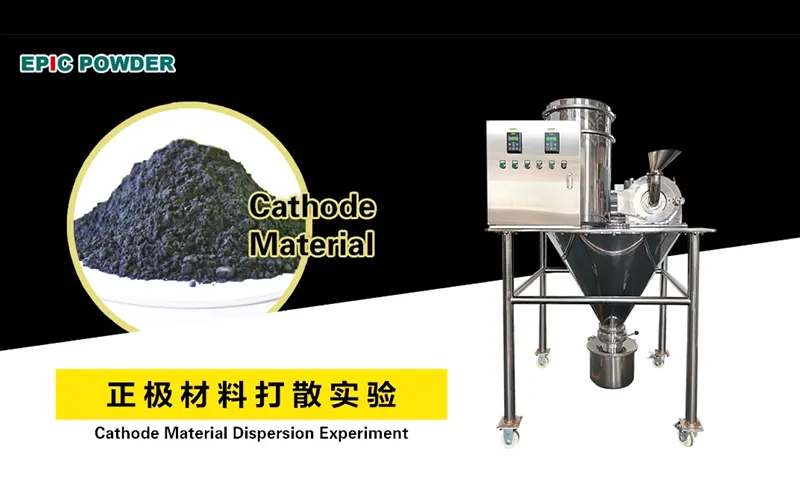

У гэтым артыкуле разглядаецца, чаму агламераты цяжка разбіць. У цэнтры ўвагі — выкарыстанне шпількавы млын аптымізаваць размеркаванне памераў часціц катодных матэрыялаў, што ў канчатковым выніку паляпшае эфектыўнасць і якасць.

Прычыны і наступствы агламерацыі

Падчас апрацоўкі часціцы матэрыялу катода, як правіла, утвараюць як мяккія агрэгаты, так і цвёрдыя агламераты. Мяккія агрэгаты звычайна лёгка дыспергуюцца шляхам механічнага перамешвання або выкарыстання дыспергатараў. Аднак цвёрдыя агламераты ўтрымліваюцца разам моцнымі міжмалекулярнымі сіламі, такімі як сілы Ван-дэр-Ваальса, і іх значна цяжэй аддзяліць.

Гэта з'ява асабліва распаўсюджаная ў такіх праводзячых дадатках, як сажа. Моцнае міжчасцічнае прыцягненне стварае вялікія, устойлівыя кластары ў суспензіі. Даследаванні паказваюць, што сілы Ван-дэр-Ваальса выклікаюць гэтыя цвёрдыя агламераты, якія ў канчатковым выніку парушаюць аднастайнасць электродаў і праводную сетку.

Агламерацыя прыводзіць да некалькіх неспрыяльных эфектаў. Па-першае, яна выклікае нераўнамернае размеркаванне памераў часціц. У ідэале, матэрыялы катодаў павінны мець вузкае размеркаванне памераў часціц, каб забяспечыць стабільнасць суспензіі і аптымізаваныя электрахімічныя характарыстыкі. Калі размеркаванне занадта шырокае, дробныя часціцы могуць запаўняць пустэчы, у той час як буйныя агламераты ствараюць нераўнамерную сітаватасць, зніжаючы хуткасць дыфузіі літый-іённых іонаў.

Па-другое, падчас электрода пакрыццё, агламераты могуць выклікаць такія дэфекты, як нераўнамерныя пакрыцці або праблемы з адгезіяй, што ў канчатковым выніку можа пагоршыць ёмістасць акумулятара і стабільнасць цыклаў. Акрамя таго, агламерацыя ўзмацняецца ў суспензіях з высокім утрыманнем цвёрдых рэчываў, што яшчэ больш ускладняе апрацоўку.

Прынцып працы і перавагі штыфтавых млыноў

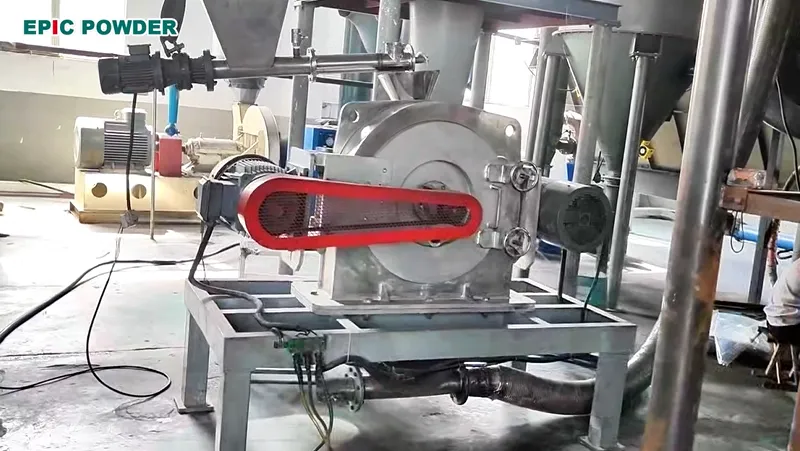

The шпількавы млын — гэта высокаэфектыўная механічная шліфавальная прылада. Яна шырока выкарыстоўваецца ў апрацоўцы парашкоў, асабліва для памяншэння памеру і дысперсіі матэрыялаў акумулятараў. Яе праца заснавана на цэнтрабежным удары. Калі матэрыял паступае ў камеру, хуткасныя круцячыяся штыфты падвяргаюць яго інтэнсіўнаму ўдару і зруху. Акрамя таго, дапаможны паток паветра або рух ротара спрыяе сутыкненням часціц для дасягнення дробнага драбнення.

У адрозненне ад традыцыйных шаровых або малатковых млыноў, штыфтавыя млыны не выкарыстоўваюць сіты, малаткі або рэжучыя ляза. Замест гэтага размеркаванне памераў часціц кантралюецца дакладным размяшчэннем і канфігурацыяй штыфтоў.

Пры апрацоўцы катодных матэрыялаў штыфтавыя млыны асабліва падыходзяць для літыевых злучэнняў, такіх як фасфат літыя і тытанат літыя. Іх асноўныя перавагі ўключаюць:

- Дакладны кантроль памеру часціц: Рэгулюючы хуткасць кручэння, зазор штыфта і хуткасць падачы, можна дасягнуць вузкага размеркавання памераў часціц, звычайна ў дыяпазоне мікронаў (5–10 мкм).

- Эфектыўная дэагламерацыя: Высокахуткасны ўдар эфектыўна разбурае цвёрдыя агламераты без празмернага нагрэву, пазбягаючы дэградацыі матэрыялу.

- Бесперапынная праца: Штыфтавыя млыны падтрымліваюць бесперапынную апрацоўку і лініі пакрыцця, што робіць іх прыдатнымі для буйнамаштабнай вытворчасці акумулятараў.

- Інтэграцыя з класіфікацыяй паветра: Іх часта спалучаюць з класіфікатар паветра сістэмы для далейшай аптымізацыі размеркавання памераў часціц.

Практычныя метады аптымізацыі размеркавання памераў часціц катода з дапамогай штыфтавага млына

Для аптымізацыі размеркавання памераў часціц катодных матэрыялаў з выкарыстаннем штыфтовага млына можна прымяніць наступныя крокі:

- Этап папярэдняй апрацоўкі:

Спачатку сыравіну (напрыклад, багатыя нікелем слаістыя аксіды) неабходна папярэдне здрабніць, каб забяспечыць адпаведны пачатковы дыяпазон памераў часціц (напрыклад, 5–10 мм). Даданне дысперсантаў (напрыклад, поліакрылату натрыю) можа знізіць глейкасць і спрыяць раўнамернай падачы. - Аптымізацыя параметраў шліфавання:

Ключавыя параметры ўключаюць хуткасць ротара (звычайна 1000–3000 абаротаў у хвіліну), канфігурацыю штыфтоў і інтэнсіўнасць паветранага патоку. Больш высокія хуткасці кручэння дапамагаюць разбурыць агламераты, але іх трэба старанна кантраляваць, каб пазбегнуць празмернага драбнення і ўтварэння занадта вялікай колькасці наначасціц.

Для катодаў літыевых акумулятараў мэтавае размеркаванне памераў часціц часта складае D50 = 5–15 мкм пры D90 < 30 мкм, што дапамагае палепшыць шчыльнасць ушчыльнення і транспарт іонаў. Эксперыментальныя вынікі паказваюць, што аптымізаванае размеркаванне можа дасягнуць суадносін D30/D70 больш за 0,45, тым самым павялічваючы шчыльнасць упакоўкі. - Спалучэнне з іншымі працэсамі:

Штыфтавыя млыны можна інтэграваць у вытворчыя лініі шаровых млыноў і класіфікатараў. Шматступенныя класіфікатары можна выкарыстоўваць для дакладнай налады крывой размеркавання, забяспечваючы мінімальнае спажыванне энергіі і памяншаючы празмернае драбненне. Падчас падрыхтоўкі суспензіі дэагламерацыя на месцы — даданне растваральніка падчас драбнення — можа яшчэ больш палепшыць аднастайнасць дысперсіі. - Ацэнка прадукцыйнасці:

Для кантролю крывых размеркавання выкарыстоўваюцца лазерныя аналізатары памеру часціц. Ідэальнае размеркаванне — раўнамернае, што забяспечвае больш высокі ўтрыманне цвёрдых рэчываў у суспензіі і менш дэфектаў пакрыцця. Даследаванні паказваюць, што раўнамернае размеркаванне памеру часціц можа значна палепшыць мабільнасць літый-іённых акумулятараў і ёмістасць акумулятара.

Заключэнне

Складанасць разбурэння агламератаў застаецца ключавым вузкім месцам у апрацоўцы катодных матэрыялаў. Дзякуючы дакладнаму ўдарнаму драбненню і аптымізацыі параметраў, штыфтавыя млыны забяспечваюць эфектыўнае рашэнне для дасягнення вузкага размеркавання памераў часціц і стабільнай дэагламерацыі. Гэта непасрэдна спрыяе паляпшэнню аднастайнасці суспензіі, больш высокай шчыльнасці ўшчыльнення і паляпшэнню электрахімічных характарыстык літый-іённых акумулятараў.

Эпічны парашок мае больш чым 20-гадовы вопыт у апрацоўцы ультратонкіх парашкоў. Мы прапануем індывідуальныя рашэнні для штыфтовага млына і паветранай класіфікацыі, спецыяльна для катодаў літыевых акумулятараў і праводзячых матэрыялаў. Наша сістэма аб'ядноўвае драбненне, дэагламерацыю і класіфікацыю ў адзіны аптымізаваны працэс. Гэта дапамагае вытворцам дасягнуць паслядоўнага кантролю памеру часціц і маштабаванай вытворчасці. Па меры ўзмацнення спецыфікацый акумулятараў нашы перадавыя тэхналогіі драбнення застануцца неабходнымі для назапашвання энергіі наступнага пакалення.

«Дзякуй за чытанне. Спадзяюся, мой артыкул будзе карысным. Калі ласка, пакіньце каментар ніжэй. Вы таксама можаце звязацца з прадстаўніком службы падтрымкі кліентаў Zelda онлайн, калі ў вас ёсць дадатковыя пытанні».

— Апублікавана Эмілі Чэн