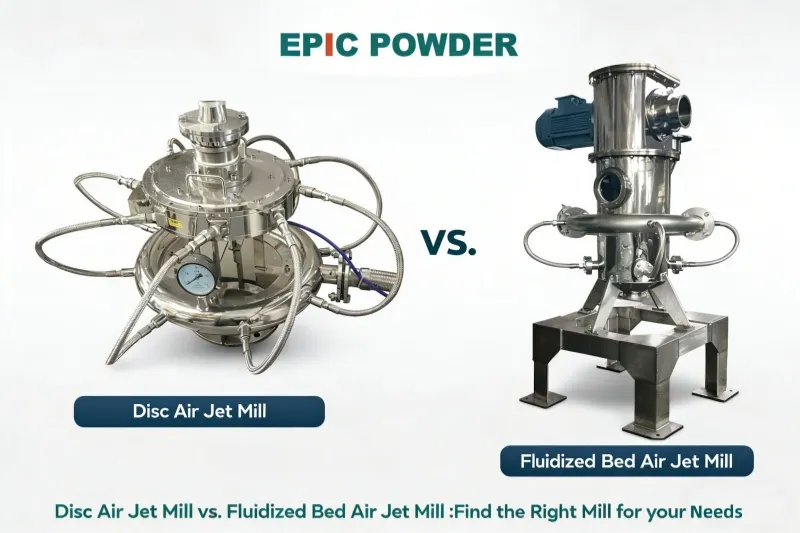

تحليل مفاهيمي لطاحونة النفث ذات الطبقة المميعة مقابل طاحونة النفث القرصية

في مجال معالجة المساحيق فائقة النعومة،, الطحن النفاث تُعدّ هذه التقنية محورية، وتُستخدم على نطاق واسع لتحقيق أحجام جسيمات في نطاق الميكرون وما دونه. ومن بين التكوينات المختلفة، يُعدّ نظام الهواء في طبقة مميعة أحدها. جيت ميل ومطحنة الهواء النفاثة القرصية (والتي يشار إليها أيضًا باسم مطحنة النفث المسطحة أو مطحنة نفاثة حلزونيةيُعدّ نظاما ( ) من أكثر الأنظمة انتشارًا وتميزًا من الناحية التكنولوجية. موضوع مطحنة نفاثة ذات طبقة مميعة لذلك أصبحت مقارنة مطحنة النفث القرصي عنصراً أساسياً في اختيار المعدات وتحسين العمليات في العصر الحديث هندسة المساحيق. تتطلب المقارنة الشاملة للأداء أولاً فهم مبادئها الأساسية وفلسفات تصميمها.

مطحنة نفاثة هوائية ذات طبقة مميعة:

يتميز هذا النظام باستخدامه لنفثات هواء عالية السرعة لتكوين "طبقة مميعة" من جزيئات المادة داخل حجرة الطحن. ويعتمد مبدأ عمله الأساسي على فوهات متعددة، عادةً ثلاث أو أربع فوهات، موزعة حول محيط حجرة الطحن، حيث تقوم بحقن هواء مُرشَّح ومُجفَّف ومضغوط بسرعات تفوق سرعة الصوت.

تتقاطع هذه النفاثات المتقابلة عند نقطة مركزية داخل الحجرة، مما يؤدي إلى تسارع جزيئات المادة بسرعة كبيرة، وتحدث تصادمات عنيفة بينها. وتُستخدم الطاقة الحركية الناتجة عن هذه التصادمات لتفتيت المادة. ومن المكونات الأساسية المدمجة عجلة تصنيف توربينية أفقية عالية السرعة تقع فوق منطقة الطحن. يحمل تيار الهواء المادة المطحونة إلى أعلى نحو هذه العجلة، حيث تفصل قوة الطرد المركزي الجزيئات الخشنة (التي تعود إلى منطقة الطحن) عن الجزيئات الدقيقة التي تستوفي مواصفات الحجم، والتي تنتقل إلى نظام التجميع. يعمل هذا التصميم بطبيعته تحت ضغط سلبي، مما يضمن عملية نظيفة وخالية من الغبار.

مطحنة نفاثة هوائية قرصية (مطحنة نفاثة مسطحة/لولبية):

تعمل هذه المطحنة وفق مبدأ ميكانيكي مختلف. ففيها، تكون حجرة الطحن عادةً أسطوانية الشكل ومسطحة. يُضخ الهواء المضغوط عبر عدة فوهات مثبتة بشكل مماس لجدار الحجرة. تُغذى المادة إلى هذه الحجرة وتُسحب بواسطة دوامة الهواء الحلزونية عالية السرعة. وتتمثل آلية الطحن الأساسية في الاصطدام والتآكل الناتجين عن تصادم الجزيئات مع الجدار الداخلي للحجرة أو بطانتها، ومع بعضها البعض داخل التدفق الدوامي. غالبًا ما يتم التصنيف عبر آلية طرد مركزي داخلية أو من خلال التدفق الحلزوني نفسه، حيث تُدفع الجزيئات الخشنة إلى المحيط بينما تتحرك الجزيئات الدقيقة نحو المركز لاستخلاصها. تقليديًا، تعمل هذه المطاحن عادةً تحت ضغط موجب، على الرغم من أن التصاميم الحديثة قد تتضمن أنظمة عادم.

يكمن الاختلاف الأساسي بين هاتين التقنيتين في عملية الطحن الأساسية التي تقوم بها كل منهما.

- مطحنة ذات طبقة مميعة: يعتمد هذا النظام على تصادم الجسيمات مع بعضها البعض (التآكل الذاتي). وتحدث هذه العملية داخل منطقة محددة حيث تتقاطع النفاثات المتسارعة.

- مطحنة القرص: في المقابل، يعتمد هذا التصميم بشكل أكبر على تصادم الجسيمات بالجدار. ويحدث الطحن داخل دوامة هوائية طاردة مركزية عالية السرعة.

يؤدي هذا الاختلاف الجوهري في الآليات إلى سلسلة من التباينات في الأداء. فهو يؤثر تحديدًا على معدلات التآكل، ومخاطر التلوث، وكفاءة الطاقة. كما أنه يحدد التحكم في شكل الجسيمات والخصائص التشغيلية العامة. وتشكل هذه العوامل مجتمعةً أساسًا لمقارنة تفصيلية للأداء.

سؤالان وجوابان مترابطان

السؤال الأول: ما هو أهم اختلاف في الأداء ناتج عن آليات الطحن المتميزة، وكيف يؤثر ذلك على تكاليف التشغيل على المدى الطويل ونقاء المنتج؟

الإجابة: يكمن الاختلاف الأبرز في نمط التآكل وعواقبه. في مطحنة الهواء النفاثة ذات الطبقة المميعة، تتم عملية الطحن باصطدام المواد نفسها، أي أنها عملية طحن ذاتية بالكامل. ولأن الجزيئات نادرًا ما تصطدم بجدران الحجرة، يكون التآكل على الأسطح الداخلية للجهاز ضئيلاً للغاية. وهذا ما يجعلها مناسبة بشكل استثنائي لطحن المواد ذات الصلابة العالية (صلابة موس تصل إلى 9). علاوة على ذلك، ولتحقيق أعلى مستويات نقاء المنتج، يمكن تبطين المكونات الرئيسية، مثل البطانة الداخلية وعجلة التصنيف والفوهات، بمواد خزفية أو تصنيعها منها (مثل أكسيد الألومنيوم، وأكسيد الزركونيوم، وكربيد السيليكون)، مما يضمن عدم ملامستها للمعادن طوال عملية الطحن. وينتج عن ذلك خطر تلوث منخفض للغاية، وهو عامل حاسم في صناعة الأدوية، والسيراميك عالي النقاء، ومواد البطاريات.

على النقيض من ذلك، تُعرّض مطحنة القرص النفاثة جدران حجرتها لتأثير مباشر ومستمر من الجسيمات عالية السرعة. يؤدي هذا إلى تآكل ملحوظ في البطانة الداخلية أو الجدار، مما قد يتسبب في تلوث المواد ويستلزم استبدال البطانة بشكل دوري. وبالتالي، فبينما قد تكون التكلفة الرأسمالية الأولية لمطحنة القرص أقل، إلا أن تكاليف التشغيل على المدى الطويل قد تكون أعلى بسبب قطع الغيار (البطانات) والتكاليف المحتملة المرتبطة بتلوث المنتج أو فترات الصيانة المتكررة. بالنسبة للتطبيقات التي تتطلب نقاءً عالياً للمنتج أو التي تتضمن مواد شديدة الكشط، يوفر تصميم الطبقة المميعة ميزة أداء واضحة من حيث المتانة والتحكم في التلوث.

السؤال الثاني: كيف يختلف نوعا المطاحن في التحكم في توزيع حجم الجسيمات النهائي ومعالجة المواد الحساسة للحرارة؟

الإجابة: تختلف هذه المنتجات اختلافاً كبيراً في دقة التحكم في حجم الحبيبات وإدارة الحرارة.

حجم الجسيمات يتحكم: توفر مطحنة الهواء النفاثة ذات الطبقة المميعة تحكمًا فائقًا ودقيقًا في توزيع حجم الجسيمات النهائي. ويتحقق ذلك من خلال مصنف التوربين عالي السرعة المدمج. يتم التحكم في حجم الجسيمات عن طريق ضبط سرعة دوران عجلة المصنف؛ حيث تؤدي السرعة الأعلى إلى قوة طرد مركزي أكبر، مما يسمح فقط بمرور الجسيمات الدقيقة، وينتج عنه توزيع حجم جسيمات ضيق ومحكم. هذا "التحويل الذاتي المدمج". جهاز التفتيت الدقيق”يضمن هذا الأسلوب توزيعًا مركزًا دون جزيئات كبيرة الحجم. مع ذلك، غالبًا ما تعتمد مطحنة القرص النفاثة على ضبط معدل التغذية والديناميكيات الكامنة لتدفق الهواء الحلزوني للتصنيف، مما يوفر تحكمًا أقل دقة واستقرارًا في توزيع حجم الجسيمات النهائي. قد يكون توزيع حجم الجسيمات فيها أوسع ويصعب ضبطه بدقة.

الحساسية للحرارة: يُعتبر كلا النوعين من المطاحن مناسبين عمومًا للطحن في درجات حرارة منخفضة وظروف متوسطة الحرارة، وهو ما يُعدّ مفيدًا للمواد الحساسة للحرارة. يتسبب تمدد الغاز المضغوط (الهواء أو الغاز الخامل) عند خروجه من الفوهات في تبريد أديباتي، مما يُساعد على إبقاء درجة حرارة غرفة الطحن منخفضة. ومع ذلك، غالبًا ما تتميز مطحنة الطبقة المميعة في هذا الجانب. إذ تُولّد آلية الطحن الذاتي فيها حرارة احتكاك أقل مقارنةً بالاحتكاك الشديد بين الجسيمات والجدار في مطحنة القرص. كما أن عملية الطحن بأكملها عادةً ما تكون بنظام ضغط سلبي، مما يُعزز تدفق الهواء وتبديد الحرارة بشكل منتظم. علاوة على ذلك، بالنسبة للمواد شديدة الحساسية أو المتفجرة، يُمكن تكييف مطحنة الطبقة المميعة بسهولة أكبر مع نظام تدوير غاز خامل (مثل النيتروجين) ذي حلقة مغلقة بالكامل، حيث يُعاد تدوير الغاز بأقل قدر من الفقد، مما يُحافظ على بيئة آمنة وخالية من الأكسجين. وهذا ما يجعلها مناسبة بشكل خاص للمستحضرات الصيدلانية والمركبات المتطايرة والمواد الكيميائية القابلة للاشتعال.

مقارنة الأداء: مطحنة النفث ذات الطبقة المميعة مقابل مطحنة النفث الهوائي القرصية

إن إجراء مقارنة تفصيلية لأداء مطاحن الهواء النفاثة ذات الطبقة المميعة ومطاحن الهواء النفاثة القرصية ليس مجرد تمرين نظري، بل هو خطوة حاسمة في عملية اتخاذ القرار بالنسبة لمصنعي المساحيق الناعمة، لما له من أهمية عملية واقتصادية كبيرة.

الاستثمار المدروس وتحليل التكلفة الإجمالية للملكية

من الضروري تجنب اختيار الطراز الخاطئ بناءً على سعر الشراء الأولي فقط، إذ غالبًا ما تبدو مطاحن الأقراص أرخص في البداية. يوفر التقييم الشامل تقديرًا واقعيًا للتكلفة الإجمالية للملكية. يأخذ هذا التحليل في الاعتبار استهلاك الطاقة - حيث يمكن لمطاحن الطبقة المميعة توفير ما بين 30 و40 طنًا - بالإضافة إلى تكلفة قطع الغيار، ووقت توقف الصيانة، وإجمالي إنتاجية المنتج.

تحسين كفاءة العمليات وجودة المنتج

يعتمد اختيار المطحنة المناسبة على مطابقة المعدات مع خصائص المادة، مثل الصلابة والتآكل. كما يجب أن تلبي متطلبات المنتج المحددة مثل النقاء، وتوزيع حجم الجسيمات، والإنتاجية.

- مطاحن الطبقة المميعة: الأفضل للمواد عالية النقاء، ذات التوزيع الضيق، والمواد شديدة الكشط (مثل الزركونيا)، خاصة عند تجهيزها ببطانات سيراميكية.

- مطاحن الأقراص: قد يكون أكثر فعالية من حيث التكلفة للمواد ذات القدرة المنخفضة على التآكل والتي تتطلب كميات كبيرة.

يُحسّن الاختيار الصحيح بشكل مباشر من الطاقة الإنتاجية والاتساق، كما يضمن الامتثال للوائح التنظيمية. ففي قطاع الأدوية، على سبيل المثال، يُعدّ تصميم مطاحن الطبقة المميعة "الخالي من المناطق الميتة" ميزةً رئيسيةً لمعايير التصنيع الجيد.

تخفيف المخاطر والتحصين ضد المخاطر المستقبلية

تساعد المقارنة المنهجية في تحديد المشكلات المحتملة مبكراً، بما في ذلك تسرب الغبار، ومخاطر التلوث، ومخاطر السلامة المتعلقة بالمواد المتفجرة. كما تساعد في رصد الاختناقات أثناء توسيع نطاق الإنتاج. يقلل هذا النهج الاستباقي من حالات التوقف غير المخطط لها ومخاطر السلامة، مع ضمان قدرة التكنولوجيا على التكيف مع خطوط الإنتاج المستقبلية.

تعزيز الابتكار والشراكات الاستراتيجية مع الموردين

تشجع عملية المقارنة المشترين على طلب بيانات اختبار تجريبية وحلول مصممة خصيصًا من الموردين، مما ينقل الحوار إلى ما هو أبعد من مجرد ادعاءات تسويقية عامة. في نهاية المطاف، يُعمّق هذا فهم المشتري لتكنولوجيا المساحيق، ويضيف قيمة من خلال التصميم المخصص، والتركيب الأفضل، والتدريب المتميز للمشغلين، مما يؤدي إلى تحسينات طويلة الأمد في العمليات.

دليل خطوة بخطوة لإجراء مقارنة الأداء

ينبغي أن تكون المقارنة الدقيقة عملية متعددة المراحل تعتمد على البيانات. إليكم منهجية مفصلة خطوة بخطوة:

الخطوة 1: تحديد أهداف المقارنة وخصائص المواد

حدد الهدف بوضوح. هل هو خط إنتاج جديد، أم استبدال معدات قديمة، أم توسيع الطاقة الإنتاجية؟ ثم، قم بتوصيف المواد المستخدمة بدقة:

الخصائص الفيزيائية: صلابة موس، الكثافة، محتوى الرطوبة، حجم جسيمات التغذية (<3 مم هو الحجم النموذجي).

المواد الكيميائية ملكيات: الحساسية للحرارة، نقطة الانصهار، القابلية للاشتعال، القدرة على الانفجار، ميل الأكسدة، محتوى السكر/المواد المتطايرة.

مواصفات المنتج المستهدف: حجم الجسيمات النهائي المطلوب (D50، D97، على سبيل المثال، 1-45 ميكرومتر) وعرض التوزيع، وشكل الجسيمات المرغوب فيه (الكروية)، والحد الأقصى المسموح به للتلوث (على سبيل المثال، محتوى الحديد)، والقدرة الإنتاجية المطلوبة (كجم/ساعة).

الخطوة الثانية: تحليل مؤشرات الأداء الرئيسية لكل نوع من أنواع المطاحن

قم بإنشاء مصفوفة مقارنة بناءً على مؤشرات الأداء الرئيسية التالية، باستخدام المعلومات التي تم جمعها من الأدبيات التقنية واستشارات الموردين:

آلية الطحن والتآكل: قارن بين التآكل الذاتي (في طبقة مميعة) وتأثير اصطدام الجسيمات بالجدار (في القرص). لاحظ الآثار المترتبة على تآكل البطانة وخيارات مواد التصنيع (المعدن مقابل السيراميك).

التحكم في حجم الجسيمات وشكلها: قيّم دقة نظام التصنيف (عجلة التصنيف القابلة للتعديل مقابل تعديل تدفق الهواء/معدل التغذية). حدد النظام الذي يحافظ بشكل أفضل على الشكل الأصلي للجسيمات.

كفاءة الطاقة: قارن استهلاك الطاقة النوعي (كيلوواط ساعة/كيلوجرام). تشير البيانات إلى أن مطاحن الطبقة المميعة قد تكون أكثر كفاءة بمقدار 30-40 طن. اطلب من الموردين بيانات استهلاك الهواء النوعي (م³/دقيقة) والطاقة المركبة (كيلوواط) للنماذج المماثلة.

التلوث والنقاء: قيّم مخاطر التلوث المعدني الناتج عن التآكل. تُعدّ إمكانية استخدام أجزاء تلامس خزفية بالكامل ميزة رئيسية لطواحين الطبقة المميعة في التطبيقات عالية النقاء.

تصميم النظام وتشغيله: قارن بين التشغيل بالضغط السلبي (النظيف والخالي من الغبار) والتشغيل التقليدي بالضغط الإيجابي. قيّم سهولة التنظيف، ووقت تغيير المنتجات، والامتثال للمعايير مثل ممارسات التصنيع الجيدة (GMP). ضع في اعتبارك المساحة المتاحة ومرونة التصميم.

ملاءمة المواد: قارن خصائص المواد التي حددتها في الخطوة الأولى بمزايا كل مطحنة. تتفوق المطاحن ذات الطبقة المميعة مع المواد الصلبة، عالية النقاء، الحساسة للحرارة، والمتفجرة. أما المطاحن القرصية، فتُستخدم غالبًا مع مجموعة واسعة من المواد العامة التي لا تتطلب تحكمًا دقيقًا للغاية.

الخطوة الثالثة: جمع البيانات الموضوعية: المقترحات الفنية واختبار المواد

تواصل مع الموردين الذين تم اختيارهم من كلا نوعي المطاحن (مثل الشركات المصنعة مثل Epic Powder وغيرها). زودهم بعينات المواد والمواصفات المطلوبة.

طلب عروض تفصيلية: اطلب بيانات فنية توضح أرقام الطرازات، والسعات، واستهلاك الهواء، ومتطلبات الطاقة، والتكوينات المتاحة لمادتك المحددة. لاحظ أن السعة تعتمد بشكل كبير على نوع المادة.

أصرّ على إجراء اختبارات تجريبية للمواد: الخطوة الأكثر أهمية: استخدم محطات الاختبار التابعة للموردين. اطلب منهم معالجة عينتك في كلا نوعي المطاحن (إن أمكن). حلل المنتجات التجريبية من حيث: التوزيع الفعلي لحجم الجسيمات، وشكل الجسيمات (باستخدام المجهر)، ومستويات التلوث، والرطوبة المتبقية أو التلف الناتج عن الحرارة. سجّل أيضًا معدل الإنتاج المُلاحظ خلال التجربة.

الخطوة الرابعة: التقييم الشامل واتخاذ القرار

تجميع جميع المعلومات:

الملاءمة الفنية: أي مطحنة كانت تلبي باستمرار مواصفات منتجك في التجارب؟

التحليل الاقتصاديالتحليل: حساب التكلفة الإجمالية للملكية. ضع في اعتبارك: سعر المعدات المقتبس، وتكاليف الطاقة المقدرة (بناءً على استهلاك الهواء وقوة الضاغط)، وتكلفة قطع الغيار/البطانات على مدى 5 سنوات، وتكلفة عمالة الصيانة المقدرة.

الملاءمة التشغيلية والسلامة: أي نظام يتكامل بشكل أفضل مع تصميم مصنعك وسير العمل فيه؟ وأيهما يوفر تشغيلاً أكثر أماناً للمشغلين والمواد؟

تقييم المورد: قم بتقييم الدعم المقدم (الهندسة، التركيب، التدريب، الضمان) وسمعة المورد.

بناءً على هذا التحليل المرجّح، ينبغي أن يبرز مرشحٌ متفوقٌ بوضوح. يجب أن يوازن القرار بين التفوق التقني والجدوى الاقتصادية.

حالات تطبيقية عملية ونتائجها

تتجسد المقارنة النظرية من خلال التطبيق العملي. فيما يلي أمثلة توضيحية مبنية على احتياجات صناعية شائعة:

الحالة 1: إنتاج مسحوق سيراميك عالي النقاء للإلكترونيات

الهدف: إنتاج مسحوق أكسيد الألومنيوم (Al₂O₃، Mohs ~9) بحجم D97 < 10 ميكرومتر، مع حدود صارمة للتلوث المعدني (الحديد < 50 جزء في المليون).

المقارنة والنتيجة: تتسبب مطحنة الأقراص في تآكل سريع لبطانتها المعدنية، مما يؤدي حتماً إلى تلوث المنتج بالحديد ويتطلب تغييرات متكررة ومكلفة للبطانة. لذلك، تم اختيار مطحنة نفاثة ذات طبقة مميعة مزودة بحجرة طحن خزفية بالكامل (بطانة، مصنف، فوهات). وقد قلل الطحن الذاتي من تآكل الخزف نفسه. النتيجة كان منتجًا متسقًا يفي بمواصفات النقاء الصارمة، مع انعدام شبه تام لتلوث الحديد. امتد عمر البطانة لعدة سنوات، مما جعل الاستثمار الأولي المرتفع في مطحنة الطبقة المميعة المبطنة بالسيراميك أكثر اقتصادية على المدى الطويل، مع ضمان جودة المنتج.

الحالة الثانية: تصغير حجم مكون دوائي فعال حساس للحرارة (API)

الهدف: تقليل حجم جزيئات المادة الفعالة إلى D50 ~ 5 ميكرومتر لتعزيز التوافر الحيوي. تتحلل المادة الفعالة عند درجة حرارة أعلى من 40 درجة مئوية.

المقارنة والنتيجة تُعلن كلتا المطحنتين عن طحن منخفض الحرارة. وقد أُجريت تجارب. تعتمد مطحنة الأقراص بشكل كبير على الاحتكاك، مما أدى إلى ارتفاع طفيف في درجة حرارة كيس تجميع المنتج. عند معدلات تغذية عالية، اقتربت هذه الدرجة من حد الأمان المحدد من قِبل المادة الفعالة. في المقابل، حافظت مطحنة الطبقة المميعة على درجة حرارة المنتج ثابتة عند مستويات درجة حرارة المحيط، حتى عند معدلات إنتاج أعلى. وقد تحقق ذلك من خلال تبريد أكثر كفاءة ناتج عن التمدد الأديباتي وتدفق الضغط السلبي. علاوة على ذلك، ساهم تصميمها المغلق بالكامل وسهل التنظيف في تبسيط عملية التحقق من الامتثال لممارسات التصنيع الجيدة.

النتيجة: تم اختيار مطحنة الطبقة المميعة. فقد وفرت نطاق تشغيل أوسع والتزامًا أسهل باللوائح التنظيمية، مما يضمن عدم حدوث تدهور حراري للمادة الفعالة القيّمة.

الحالة 3: معالجة كميات كبيرة من حشو معدني ناعم

الهدف: زيادة الطاقة الإنتاجية للطحن كربونات الكالسيوم (Mohs ~3) من 1000 كجم/ساعة إلى 3000 كجم/ساعة، بهدف الوصول إلى D97 بقيمة 45 ميكرومتر.

المقارنة والنتيجة: المادة غير كاشطة، وغير حساسة للحرارة، والنقاء العالي ليس هو الشاغل الرئيسي. العامل الأساسي هو الإنتاجية لكل وحدة رأس مال وتكلفة الطاقة. تم تقديم عروض أسعار لنظام مطحنة قرصية كبيرة (مثل سلسلة MQP60/80) ومطحنة ذات طبقة مميعة كبيرة (مثل SCWN-Q600). قدمت المطحنة القرصية سعر شراء أولي أقل قليلاً وتصميمًا بسيطًا ومثبتًا لهذا التطبيق. وعدت مطحنة الطبقة المميعة بكفاءة طاقة أفضل. كشف تحليل التكلفة الإجمالية للملكية على مدى خمس سنوات عن نتيجة مختلفة لهذا التطبيق المحدد. على الرغم من كفاءتها، لم تعوض وفورات الطاقة في مطحنة الطبقة المميعة تكلفتها الأولية الأعلى بالكامل.

النتيجة: تم اختيار مطحنة الأقراص. وقد لبت متطلبات الطاقة الإنتاجية بكفاءة عالية وبتكلفة إجمالية أقل للمشروع. تُظهر هذه الحالة أن الخيار "الأكثر تطوراً من الناحية التقنية" ليس بالضرورة الخيار الأكثر اقتصادية في جميع التطبيقات.

خاتمة

لا يهدف تقييم أداء مطحنة النفث ذات الطبقة المميعة مقابل مطحنة النفث الهوائي القرصية إلى تحديد فائز مطلق، بل إلى ربط خصائص أدائهما المتميزة باحتياجات محددة. تشمل هذه الخصائص آليات الطحن الأساسية، ومقاومة التآكل، والتحكم الدقيق، والسلامة التشغيلية. يجب موازنة هذه العوامل مع الخصائص الفريدة للمواد، ومواصفات المنتج، والقيود الاقتصادية. تُعدّ المقارنة المنهجية والخطوة بخطوة ضرورية. وعندما تُدعم باختبارات عملية للمواد، يصبح هذا النهج هو السبيل الوحيد الموثوق لاختيار التقنية الأمثل. في نهاية المطاف، يضمن الاختيار الصحيح الجودة والكفاءة والربحية في عالم إنتاج المساحيق فائقة النعومة.

شكرًا لقراءتكم. آمل أن يكون مقالي مفيدًا. يُرجى ترك تعليق أدناه. يمكنكم أيضًا التواصل مع ممثل خدمة عملاء زيلدا عبر الإنترنت لأي استفسارات أخرى.

— نُشر بواسطة إميلي تشين